Da molti anni, Black Diamond Equipment crea accessori innovativi per l’arrampicata, lo sci e la montagna. Noti per il comfort, la durata e le prestazioni, i prodotti Black Diamond passano attraverso un rigoroso processo di progettazione, test e iterazione prima di essere immessi sul mercato.

Storicamente, l’azienda ha sempre esternalizzato la produzione di prototipi a grandezza naturale per tutti i prodotti, dai caschi per l’arrampicata agli strumenti di soccorso – in modo da dare a ingegneri e designer la possibilità di interagire con potenziali prodotti in scala reale durante il processo di progettazione. Ciò aiuta a creare prodotti confortevoli ed ad alte prestazioni fin dal lancio, ma può anche rallentare l’innovazione (e aumentare i costi di produzione) durante l’attesa delle lavorazioni da parte di terzi.

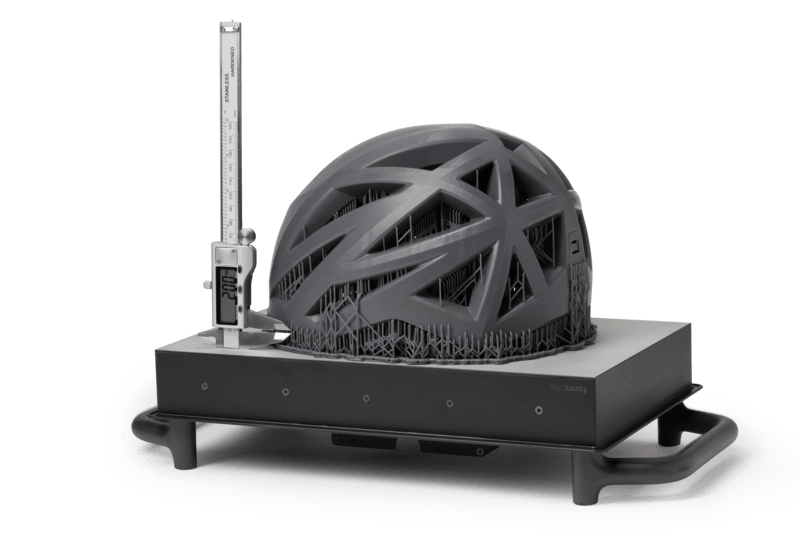

Di recente, con una mossa rivelatasi vincente, il team di sviluppo di Black Diamond ha portato internamente la produzione di prototipi in scala 1:1 a una frazione del costo delle tecniche di produzione tradizionali, grazie alla stampante 3D Formlabs Form 3L di grande formato.L’azienda ha incorporato la stampa 3D nel proprio flusso di lavoro di progettazione per anni, utilizzando quattro stampanti 3D desktop Form 2 per creare prototipi più piccoli o modelli ridimensionati internamente. Ma i prototipi di grandi dimensioni non sono mai stati realizzabili per intero a causa del volume di costruzione standard delle stampanti 3D desktop.

Colmare il divario tra feedback e design

Quando Black Diamond ha appreso dell’uscita imminente di Form 3L, una stampante 3D stereolitografica (SLA) con un volume di costruzione in grado di gestire la prototipazione in grande scala, ha intuito che poteva portare innovazione al suo interno.

| Service Esterno | Form 3L In-House | |

|---|---|---|

| Tempo | 7 Giorni | 3 Giorni |

| Costo | ~$425 | ~$70 |

Il tecnico di ricerca e sviluppo Matt Tetzl ha recentemente provato la Form 3L, stampando sia in Grey Resin che Tough 2000 Resin, per vedere come la stampante potesse gestire la prototipazione a grandezza naturale

Matt Tetzl -R&D Black Diamond

“La Form 3L rende il processo di progettazione del prodotto più coeso. Apportare modifiche al CAD e avviare il processo di stampa ci aiuterà a colmare il divario tra feedback e design “

Lo sviluppo del prodotto in Black Diamond è guidato da un team appassionato che testa e utilizza i propri prodotti. Matt è responsabile dei test e della creazione di nuovi prototipi per tutte le principali categorie di prodotti dell’azienda.

Sono emersi problemi quando si lavorava su prodotti più grandi, come un piccone, una pala o un elmetto. Per questi articoli, la forma ed il feeling finali nella mano di un utente sono fondamentali per il suo successo. Poiché queste parti superano le dimensioni della piattaforma di costruzione della Form 2, il team di Matt è stato costretto a utilizzare un service esterno per stampare i loro prototipi. Per ogni stampa, ciò costava al team ~ $ 425 e almeno una settimana di inattività in attesa che il prototipo venisse realizzato e spedito.

La Form 3L consente a Matt di creare modelli in scala internamente con una dimensione cinque volte il volume di costruzione della Form 2 o della Form 3. I vantaggi sono immensi: i tempi di consegna per i prototipi di grandi dimensioni sono ridotti a tre giorni o meno a seconda del tempo di stampa. Essere in grado di tenere in mano una pala da valanga stampata in 3D a grandezza naturale consente ai team di progettazione di iniziare immediatamente le prove e riflettere su modi per migliorare il design. Queste idee possono essere rapidamente implementate in CAD per poi avviarne immediatamente una nuova stampa.

“Abbiamo ridotto i nostri costi sui prototipi a grandezza naturale da $ 425 a stampa a $ 70 a stampa. Con questo risparmio, la Form 3L si ripaga da sola in soli tre mesi “.

Matt Tetzl -R&D Black Diamond

Spesso Matt riceve nuovi file STL dall’ufficio tecnico subito dopo l’inizio della stampa. Piccoli ritocchi sono comuni nel processo di progettazione. Con l’outsourcing, non è possibile incorporarli una volta che il file è stato inviato all’ufficio servizi. Con la Form 3L, il team può facilmente annullare e riavviare le stampe, risparmiando una notevole quantità di tempo e denaro incorporando le ultime modifiche.

“La qualità della Grey Resin sulla Form 3L era superiore a quella sulla Form 2. Anche i dettagli più minuti erano molto nitidi sulla Form 3L. Abbiamo anche stampato con Tough 2000 e siamo rimasti sbalorditi dalla qualità della superficie che si ottiene dalla Form 3L “.

Questo è ciò che ha entusiasmato di più Matt nell’usare la Form 3L. È ora possibile ricevere feedback in tempo reale da ingegneri e utenti, apportare modifiche in CAD e avviare una nuova stampa lo stesso giorno. Le stampe di alta qualità e la mancanza di parti in outsourcing riducono il tempo impiegato per la prototipazione. Ciò significa più tempo per testare e modificare le parti, portando a prodotti migliori per i clienti. Con la Form 3L, molte aziende saranno in grado di stampare internamente parti di grandi dimensioni per la prima volta, con un basso costo per parte e tempi di consegna rapidi.

“Se avessimo avuto questa stampante negli ultimi due anni, avremmo potuto risparmiare un sacco di soldi sui prototipi in alluminio! “

Scopri di più sulla Formlabs Form 3L

Aumenta la tua produzione di stampa interna con la Form 3L, una stampante 3D di grande formato facile da usare per una produzione affidabile di parti di qualità industriale. Scopri di più sulla pagina del prodotto dedicata.